01 Zusammenfassung

Die durch Heatpipes und VC (Vapor Chamber) repräsentierte Phasenwechsel-Wärmeübertragungstechnologie weist eine viel höhere Wärmeleitfähigkeit als herkömmliche Materialien auf und ist eine Schlüsseltechnologie zur Lösung des wachsenden Bedarfs an der Wärmeableitung von Produkten.

In den letzten Jahren sind Aluminium-VC-Kühler zu einem der Forschungsschwerpunkte der Branche geworden. Die Forschung und Anwendung von Aluminium-VC-Kühlkörpern entspricht dem Entwicklungstrend zu leistungsstarken, leichten und kostengünstigen Kommunikationsprodukten bei der Wärmeableitung und ist von großer Bedeutung. Daher haben die Shengjiu Group und ZTE Communications bahnbrechende Forschungen zu allen Aluminium-VC-Kühlkörpern durchgeführt.

02 Die Weiterentwicklung der Heizkörpertechnologie

Die Wärmeableitung ist ein wichtiges Bindeglied, um den langfristigen sicheren und zuverlässigen Betrieb elektronischer Geräte und Produkte zu gewährleisten. Als Bereich mit der intensivsten Anwendung wärmeverbrauchender Geräte wie Chips hat die Entwicklung der Kommunikations- und Informationstechnologie die Wärmeableitung bzw. das thermische Design zu einer systematischen Branche werden lassen. Forschung und Entwicklung in Bereichen wie Energie, Sicherheit, Unterhaltungselektronik, Automobile und LEDs konzentrieren sich ebenfalls zunehmend auf die Wärmeableitungsleistung von Produkten, um mehr Vorteile bei der Marktwettbewerbsfähigkeit zu erzielen.

Derzeit werden 5G-Kommunikations- und Informationsprodukte mit dem Ziel entwickelt, größere Kapazitäten, höhere Leistung, Energieeinsparung und geringes Rauschen zu erreichen. Der Grad der Geräteintegration nimmt zu und die Einzelchipfunktionen werden leistungsfähiger, was zu einem deutlichen Anstieg des Stromverbrauchs führt. Allerdings wird das Layout immer kompakter und die Wärmestromdichte steigt exponentiell an. Die Kühltechnologie steht vor großen Herausforderungen.

Herkömmliche Wärmeableitungssysteme verwenden hauptsächlich einphasiges Material, um die Wärme vom Gerät zur Oberfläche des Heizkörpers zu leiten. Anschließend wird die Wärme durch natürliche Konvektion (natürliches Wärmeableitungssystem) oder erzwungene Konvektion (erzwungenes Luftkühlungssystem) über die Luft an die Umgebung abgegeben. Die Effizienz der Wärmeableitung hängt von der inhärenten Wärmeleitfähigkeit des Materials ab, wird aber auch durch diese begrenzt.

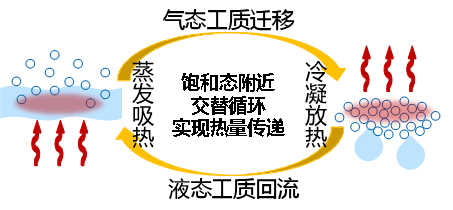

Die Phasenwechsel-Wärmeübertragungstechnologie, die durch Heatpipes und VC (Vapor Chamber) repräsentiert wird, nutzt das Medium zum Sieden im Hochtemperaturbereich (Wärmequellenbereich) und zum Kondensieren im Niedertemperaturbereich, während die entsprechende latente Wärme des Phasenwechsels absorbiert oder freigesetzt wird, die Zirkulation wechselt und eine schnelle Diffusion oder Migration der Wärme erreicht wird. Die Absorption und Freisetzung latenter Wärme ist ein schneller und effizienter Prozess, und bei der Verwendung von Zweiphasen-Wärmeübertragung werden normalerweise Arbeitsflüssigkeiten mit höherer latenter Wärme gewählt, was zu einer extrem hohen Wärmeübertragungseffizienz führt. Die äquivalente Wärmeleitfähigkeit kann 4000 W/m · K oder mehr erreichen und übertrifft damit die von reinen Metallmaterialien wie Gold, Silber, Kupfer und Aluminium (200-400 W/m · K) bei weitem. Sie kann einen höheren Stromverbrauch und Wärmestromdichte-Wärmeübertragungsbedarf unterstützen, den herkömmliche Kühlkörper nicht erfüllen können. Gleichzeitig kann sie mit verschiedenen Formen von Kältequellen (natürliche Konvektion, Zwangsluftkühlung, Flüssigkeitskühlung, Strahlung usw.) kombiniert werden und ihre Anwendungsformen sind flexibel und vielfältig.

Abbildung 1 Prinzip der Wärmeübertragung durch Phasenwechsel

Derzeit haben sich die zweiphasigen Wärmeableitungskomponenten von den ersten vorgeschlagenen und weit verbreiteten Wärmerohren zu verschiedenen Formen wie VC-Tränkplatten, 3DVC-Kühlkörpern, Thermosiphon-Wärmesiphons, LTS-Loop-Wärmesiphons, LHP-Loop-Wärmerohren usw. weiterentwickelt. Auch die Gehäusematerialien wurden von traditionellen Kupfermaterialien auf Aluminium, Titan, Edelstahl usw. erweitert, um den Anforderungen verschiedener Anwendungsszenarien gerecht zu werden.

Abbildung 2 Morphologie verschiedener zweiphasiger Wärmeableitungskomponenten

03 Entwicklung der Aluminium-VC-Heizkörpertechnologie

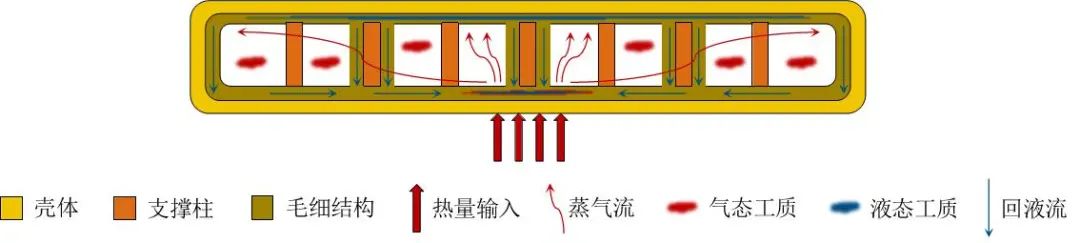

VC-Wärmetauscherplatten sind derzeit neben Heatpipes das technologisch ausgereifteste Produkt zur Phasenwechsel-Wärmeübertragung und werden häufig in der Kommunikations- und Elektronikbranche eingesetzt. Eine typische VC hat eine flache, geschlossene Form und besteht aus einer Hülle, einer Kapillarstruktur, einer Trägerstruktur und einem Arbeitsfluid. Eine effiziente Wärmeleitung wird durch Verdampfung, Kondensation und Kapillartransport des Arbeitsfluids erreicht, wobei die Wärme vom konzentrierten Bereich auf die gesamte Strukturebene verteilt wird. Dank der Vorteile der großflächigen Kapillareigenschaften und der zweidimensionalen oder sogar dreidimensionalen Wärmediffusion verfügt VC über eine höhere Wärmestromdichte-Transportkapazität. Insbesondere bei elektronischen Geräten mit einer Wärmestromdichte von über 50 W/cm2 ist der gleichmäßige Temperatureffekt deutlich besser als bei Kühlsubstraten aus reinem Metall oder eingebetteten Heatpipes, was die Effizienz von Kühlkörpern erheblich verbessern kann.

Abbildung 3 Strukturprinzip der VC-Tränkplatte

Die Hülle von VC besteht normalerweise aus Metallmaterialien, darunter Kupfer, Titan, Aluminium, Edelstahl usw. Aufgrund der guten Wärmeleitfähigkeit, mechanischen Verarbeitungs- und Schweißeigenschaften von Kupfermaterialien ist der Formungsprozess relativ einfach und die Genauigkeit hoch. Derzeit wird die überwiegende Mehrheit der VC durch Stanzen dünner Kupferbleche hergestellt. Im Militär- oder Luft- und Raumfahrtbereich wird zur Erzielung eines geringen Gewichts normalerweise Aluminium als Hüllenmaterial für VC verwendet. In den letzten Jahren wurde, um der Marktnachfrage nach Kostensenkung und Gewichtsreduzierung gerecht zu werden, im Bereich der zivilen Wärmeableitung schrittweise an Aluminium-VC-Kühlern geforscht. Die Forschung konzentriert sich hauptsächlich auf das Design der Saugkernstruktur, die Schweißtechnologie und die internen Arbeitsflüssigkeiten.

(1)Forschung zur flüssigkeitsabsorbierenden Struktur aus Aluminium-VC

VC verlässt sich hauptsächlich auf die interne Saugkernstruktur, um die Leistung für den Kondensatrückfluss bereitzustellen, was sich auf den kritischen Wärmestrom und die thermische Leistung von VC auswirkt. Derzeit werden die in der Industrie üblichen flüssigkeitsabsorbierenden Kernstrukturen von Aluminium-VC hauptsächlich in zwei Kategorien unterteilt: Mikrorillentyp und Mehrlochtyp.

①Mikrorillentyp

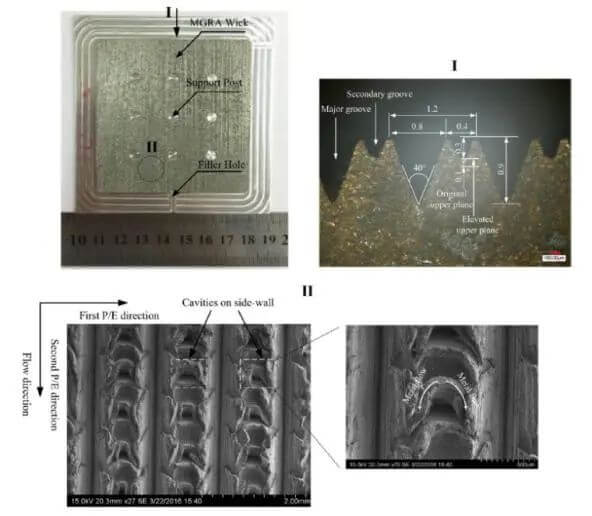

Der Mikrorillen-Saugkern für Flüssigkeiten wird durch das Bearbeiten kleiner Rillen an der Innenwand des VC hergestellt und nutzt die Spannung der Rillenschnittstelle, um das flüssige Arbeitsmedium zurückfließen zu lassen und die Funktion des Saugkerns für Flüssigkeiten zu erreichen. Mit der Entwicklung der Technologie zur Herstellung von Mikrorillen-Saugkernen haben Wissenschaftler verschiedene Formen von Mikrorillen hergestellt. In Abbildung 4 sind gängige Mikrorillenstrukturen dargestellt.

Abbildung 4 Gängige Mikrorillenstrukturen

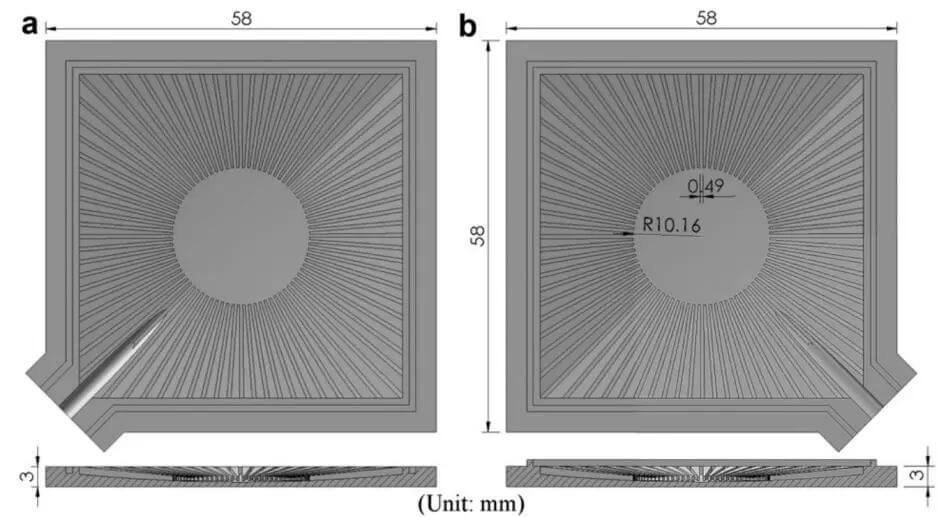

Chen et al. führten eine Studie über Aluminium-VC mit radialen Nutkernen durch und verglichen es mit Aluminium-VC mit gesintertem Aluminiumpulver. Die Testergebnisse zeigen, dass die Wärmebeständigkeit von Aluminium-VC mit gesintertem Aluminiumpulver stabiler ist als die von Aluminium-VC mit radialen Nutkernen.

Abbildung 5 Aluminium-VC-Kühler mit radialem Nutkern

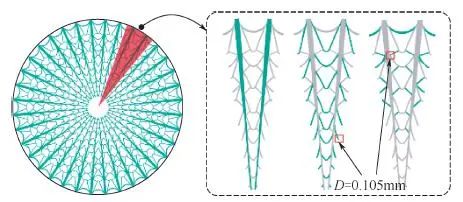

Um das Problem der begrenzten Wärmeübertragung zu lösen, das durch die kleine Kapillargrenze des Mikrorillen-Saugkerns verursacht wird, wurden viele neue Strukturen auf der Grundlage herkömmlicher Mikrorillen entwickelt. Li et al. haben die Scheibe in eine Reihe identischer fächerförmiger Bereiche unterteilt und eine Mikrorillenstruktur mit Verzweigungen auf der Grundlage einer Blattaderstruktur entwickelt. Im Vergleich zu herkömmlichen Mikrorillen weist diese Struktur eine bessere Gesamttemperaturgleichmäßigkeit in VC auf.

Abbildung 6: Adernförmige Mikrorillenstruktur

Zeng et al. haben mithilfe eines Pflugextrusionsverfahrens Rillen mit hohem Aspektverhältnis auf Aluminiumplatten hergestellt. Gleichzeitig wird durch bidirektionales Schneiden in horizontaler und vertikaler Richtung auf der Grundlage der Rille eine Array-Hohlraumstruktur bearbeitet, wodurch die Kapillarkraft des Saugkerns weiter verbessert wird.

Abbildung 7: Pfluggeschnittene, extrudierte Nutoberfläche aus Aluminium-VC

②Poröser Typ

Der Saugkern aus gesintertem Pulver hat die Vorteile des geringen Gewichts, der großen Kapillarkraft, der großen spezifischen Oberfläche, der Hitzebeständigkeit und der Korrosionsbeständigkeit und wird häufig in Kupfer-VC verwendet. Die Anwendung dieser Technologie auf Aluminiumpulver ist jedoch relativ schwierig: Aluminiummaterialien neigen aufgrund ihrer aktiven Eigenschaften zur Bildung von Oxidfilmen auf der Oberfläche, und der Schmelzpunkt von Aluminiumoxid ist zu hoch (ca. 2000 °C), was das Sintern erschwert. Daher wurde in Wissenschaft und Industrie umfangreiche Forschung zur Verarbeitung von porösen Aluminiumstrukturen durchgeführt.

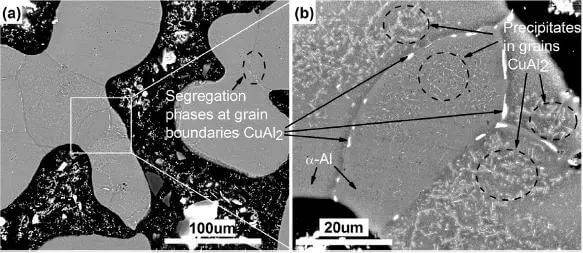

Zhang et al. gelang das Sintern von Aluminiumpulver durch flüssigphasenverstärktes Sintern. Dem Aluminiumpulver wurde ein Massenanteil von 4,5 Gew.-% Kupferpulver zugegeben und 60 Minuten lang unter dem Schutz von 99,99 % Argon bei 600 °C gesintert. Das Kupferpulver bildet einen Sinterhals zwischen dem Aluminiumpulver und bildet so einen porösen, flüssigkeitsabsorbierenden Kern.

Abbildung 8 Elektronenmikroskopie des Sinterhalses aus Aluminiumpulver (Massenanteil des Kupferpulvers 3,5 Gew.-%)

Ameli M et al. stellten poröse Aluminiumstrukturen mithilfe der Selective Laser Melting (SLM)-Technologie her. Die Verarbeitung erfolgt unter einem normalen Argondruck von 14 mbar und der Sauerstoffgehalt im Verarbeitungsraum wird zwischen 0,1 % und 0,2 % gehalten. Das Lasersintern erfolgt Schicht für Schicht auf einem Aluminiumsubstrat und das fertige gesinterte Produkt ist in Abbildung 9 dargestellt.

Abbildung 9 Probe einer mit SLM-Technologie gesinterten porösen Aluminiumstruktur

Zhang et al. entwickelten eine gesinterte Kapillarstruktur aus Aluminiumfasern. Im Vergleich zu Aluminiumpulver bilden Aluminiumfasern beim Ausfließen aus dem Werkzeug eine große Anzahl von Graten an den Kanten, was die spezifische Oberfläche und die Bindungskraft während des Sinterprozesses verbessern kann.

Abbildung 10 Aluminiumfaserverarbeitungsprozess und gesinterte Fertigprodukte

Zusammenfassend lässt sich sagen, dass aufgrund der aktiven Natur des Aluminiummaterials und seiner Tendenz zur Bildung von Oxidfilmen der erste Ansatz zur Verarbeitung hochwertiger Kapillarkerne darin besteht, Sinterprozesse zu vermeiden und mechanische Mittel zur Verarbeitung der Kapillaren zu verwenden. Der zweite Ansatz besteht darin, die Schwierigkeit des Sinterns zu verringern, indem die Atmosphäre geschützt und der Bildungspunkt des Sinterhalses erhöht wird (durch Hinzufügen anderer Metalle oder Erhöhen der Kontaktpunkte). Insgesamt sind diese Verarbeitungsmethoden jedoch schwierig, ineffizient und kostspielig in der Industrie umzusetzen.

Als Reaktion darauf hat Ningbo Shengjiu Technology Co., Ltd. einen neuen Typ von Flüssigkeitssaugkern auf Aluminiumbasis entwickelt. Der Flüssigkeitssaugkern besteht aus geschlitzten, ultradünnen Aluminiumblechen, die mehrfach gebogen und gepresst werden. Nach der Verarbeitung wird er durch Löten auf dem Substrat befestigt. Im Vergleich zu anderen Methoden ist dieser Saugkern auf Aluminiumbasis einfach zu verarbeiten, kostengünstig und bietet gute Anwendungsaussichten.

(2)Forschung zum Aluminium-VC-Schweißverfahren

Derzeit wird Aluminium-VC üblicherweise mithilfe der Löttechnologie verarbeitet, um die Verbindung der oberen und unteren Abdeckplatten herzustellen. Die Löttechnologie hat jedoch Nachteile wie geringe Schweißfestigkeit, leichte Verstopfung der Kapillaren und leichte Korrosion. Daher hat die Branche auch mit der Erforschung des Verbindungsprozesses der oberen und unteren Abdeckplatten aus Aluminium-VC begonnen.

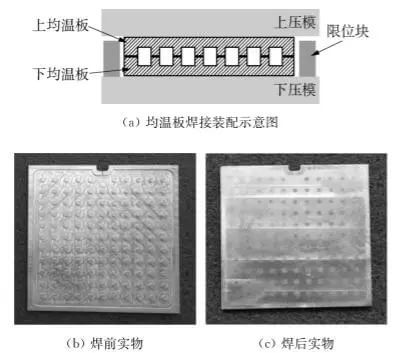

Chen Xu und andere untersuchten den Diffusionsschweißprozess von Aluminium-Einheitstemperaturplatten. Die Proben wurden in einen Vakuumdiffusionsschweißofen mit einem Vakuumgrad von mindestens 5 × 10-3 Pa gelegt und die optimalen Prozessparameter wurden durch Belastung mit unterschiedlichen Schweißtemperaturen, -drücken und -zeiten ermittelt. Untersuchungen haben gezeigt, dass Prozessparameter von 550 °C, 3 MPa und 2 Stunden Isolierung die Schweißqualität von Aluminium-Einheitstemperaturplatten optimieren können.

Abbildung 11 Schematische Darstellung der Aluminium-VC-Schweißbaugruppe und physikalisches Bild vor und nach dem Schweißen

Das Aluminiumdiffusionsschweißverfahren erfordert jedoch einen zu hohen Vakuumgrad im Vakuumofen, und herkömmliche Vakuumdiffusionsschweißöfen können diese Anforderungen nicht erfüllen, was die großflächige Anwendung dieses Verfahrens bei Aluminium-VC-Heizkörpern einschränkt. Die Optimierung des Schweißverfahrens für die oberen und unteren Abdeckplatten von Aluminium-VC erfordert noch gemeinsame Anstrengungen innerhalb der Branche.

(3)Forschung zum internen Arbeitsmedium von Aluminium-VC

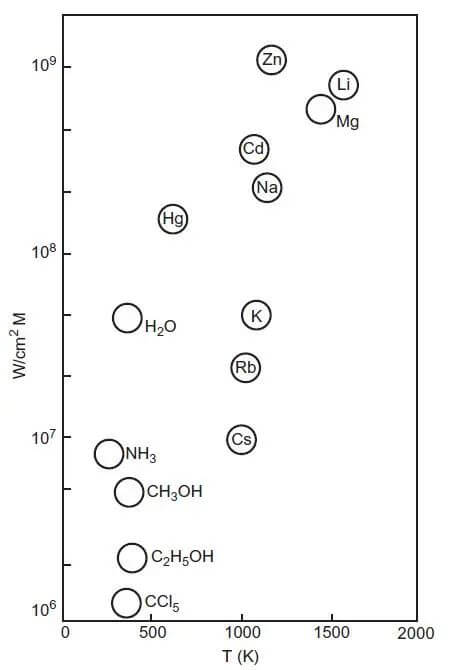

Bei der Auswahl des Arbeitsfluids für eine Platte mit gleichmäßiger Temperatur müssen Faktoren wie die Kompatibilität mit dem absorbierenden Kern und den Substratmaterialien, thermische Stabilität, Benetzbarkeit, hohe latente Wärme, hohe Wärmeleitfähigkeit und hohe Oberflächenspannung berücksichtigt werden. Eine schnelle Möglichkeit, die Leistung von Arbeitsfluiden zu messen, ist der Vergleich ihrer Gütezahl. Es gibt verschiedene Definitionen von Qualitätsfaktoren, aber die Grundform besteht darin, verschiedene thermophysikalische Parameter in einen Indikatorparameter zu integrieren. Eine relativ einfache Definition lautet:

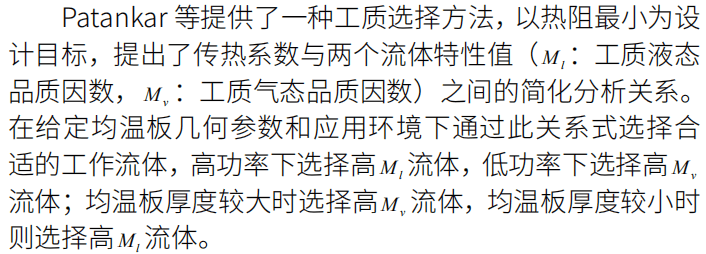

Nach Berechnung und Vergleich unterscheiden sich die Qualitätsfaktoren organischer Arbeitsflüssigkeiten, die die Anforderungen an Temperaturbereich und Umweltschutz erfüllen, nicht wesentlich. Derzeit wird die Auswahl der Arbeitsflüssigkeiten für zweiphasige Heizkörper auf Aluminiumbasis weitgehend unter dem Gesichtspunkt des Sättigungsdampfdrucks der Arbeitsflüssigkeit betrachtet. Im Gegensatz zu herkömmlichem Kupfer-VC ist Aluminium-VC mit organischen Arbeitsflüssigkeiten mit niedrigerem Siedepunkt gefüllt und weist im Inneren einen Überdruck auf. Wenn der Heizkörper in Betrieb ist, steigt die Temperatur und der Innendruck, was eine größere Herausforderung für die Druckbelastbarkeit von Aluminium-VC darstellt. Derzeit sind die am häufigsten verwendeten Kältemittel für Aluminium-VC R134A (Hochdruckkältemittel) und R1233Zd (Niederdruckkältemittel).

Anders als ausgereiftes Kupfer-VC befindet sich Aluminium-VC im zivilen Bereich noch in der Anfangsphase und bedarf weiterer Erforschung in der Branche.

04 Zusammenfassung und Ausblick

Aluminium-VC-Kühlkörper sind aufgrund ihrer Vorteile wie niedrige Kosten, geringes Gewicht und hohe Wärmeübertragungseffizienz zu einem der Forschungsschwerpunkte in der Kühlindustrie geworden. Derzeit gibt es bei Aluminium-VC noch viele Schwierigkeiten und Herausforderungen:

①Die Verarbeitung hochwertiger flüssigkeitsabsorbierender Kerne auf Aluminiumbasis ist relativ schwierig, und es ist notwendig, kostengünstigere und hocheffizientere Verarbeitungsmethoden für Kapillarstrukturen auf Aluminiumbasis weiter zu erforschen.

②Der derzeit häufig verwendete Lötprozess für Aluminium-VC-Heizkörper weist Mängel wie geringe Schweißfestigkeit, leichte Verstopfung von Kapillaren und Korrosion auf. Weitere Forschung ist erforderlich, um die Anwendung der Diffusionsschweißtechnologie in Aluminium-VC-Heizkörpern zu untersuchen.

③Das in Aluminium-VC-Heizkörpern üblicherweise verwendete organische Arbeitsfluid weist im Vergleich zu Wasser einen erheblichen Unterschied in der Oberflächenspannung und der latenten Verdampfungswärme auf, und es bedarf weiterer Untersuchungen nach Arbeitsfluiden mit höheren Qualitätsfaktoren.

④Der Innendruck von Aluminium-VC ist positiv, was sich von dem von Kupfer-Heatpipes und VC (Unterdruck) unterscheidet. Die Zuverlässigkeitsteststandards herkömmlicher Spezialkühlkörper sind auf Aluminium-VC nicht anwendbar, und derzeit fehlen in der Branche entsprechende Zuverlässigkeitsteststandards. Um die Zuverlässigkeitstests für Aluminium-VC-Kühlkörper abzuschließen, ist eine Zusammenarbeit mit mehreren Parteien erforderlich.

Als aufstrebender Stern im Bereich der Heizkörper investiert Ningbo Shengjiu Technology Co., Ltd. seit langem massiv in das Design und die Entwicklung von zweiphasigen Heizkörpern auf Aluminiumbasis und ist bestrebt, seinen Kunden qualitativ hochwertige und kostengünstigere nationale Marken anzubieten. In Zukunft wird Ningbo Shengjiu Technology Co., Ltd. auch eng mit dem Wärmedesignteam von ZTE zusammenarbeiten, um die technische Forschung und praktische Anwendung von Aluminium-VC-Kühlkörpern eingehend zu untersuchen, um sie zu einem entscheidenden Faktor in der Wärmeableitungstechnologie zu machen und die Entwicklung der 5G-Kommunikation stärker zu unterstützen.

05 Epilog

Aluminium-VC-Kühlkörper sind einer der Forschungsschwerpunkte der Branche. Ihre Forschung und Anwendung stehen im Einklang mit dem Entwicklungstrend von Kommunikationsprodukten im Bereich der Wärmeableitung und haben eine sehr wichtige Bedeutung. Angesichts der aktuellen Schwierigkeiten und Herausforderungen von Aluminium-VC wird Shengjiu weiterhin auf dem Gebiet der Kühlkörper forschen, die technische Forschung und Anwendung von Aluminium-VC-Kühlkörpern verstärken und seine eigene Stärke zur Entwicklung der Kommunikationsbranche beitragen.